【公司信息】:

廣州市雀康機電設備有限公司,位于廣州市白云區神山鎮,成立于2004年,主營雀康系列全自動機,現有員工530人。

公司技術力量雄厚,不斷推出領先同業的高附加值產品,采用大型流水線生產設備。公司一方面堅持嚴苛的質量管理,一方面不斷引進優秀的技術與人才,在激烈的市場競爭中不斷發展壯大。秉承專業、務實、創新、服務的精神,雀康人堅持苦練內功、恪守誠信,堅持必須首先保證用戶的利益,使雀康成為行業內少數擁有企業產品標準的廠家之一,公司倡導“高品質的娛樂生活”、重視國粹文化的弘揚,并不斷通過產品和品牌體現企業的社會責任,公司被批準成為“世界組織比賽器材委員會成員”和“申請非物質文化遺產委員會成員”,雀康人致力打造的是康體休閑設備行業的一流企業、一流品牌。

【行業類型】: 電子行業

【項目背景】:

【咨詢模塊分析】: 精益生產

【解決策略】:

一、運作思路

1、邦有道管理顧問從數據著手,圍繞著省人、省錢、省空間、提質、提效等方面尋找改善點;

2、發動現場員工參與,集合大家的智慧;

3、敢于否定自己,對現有方法質疑;

4、有組織有計劃的展開;

5、對于影響質量的一票否決;

二、實施動作

(一)、制定現場改善流程、立項攻關

1、實施前工作習慣:

(1)公司對現場改善沒有相關的流程,人員的積極性沒有調動起來,員工潛力沒有再次開發;

(2)新產品開發不嚴謹,工藝不成熟,造成生產過程中,頻繁停線,影響生產效率;

2、實施后的做法:

|

針對問題 |

實施動作 |

|

現場改善沒有相關的流程 |

1.成立現場改善領導小組;

2.制訂現場改善流程圖,讓員工清楚改善流程; |

|

新產品開發不嚴謹,工藝不成熟,造成生產過程中,頻繁停線,影響生產效率 |

1.對每個立項進行變更評估;

2.每周三召開現場改善小組會議,檢查改善進度、布置改善任務。 |

(二)、現場改善點的選取

1、實施前的工作習慣:

所有管理人員對現場改善沒有目標,各有各的想法與建議,都按自已想法做,沒有人來統一統籌,在短期內見不到效果又不再次進行改善,久而久之好的想法得不到實施與驗證就放棄了;

2、實施后的做法:

|

針對問題 |

實施動作 |

|

現場改善沒有目標,各有各的想法與建議,都按自已想法做。 |

大家討論決定從下面幾個方面進行改善點的選取:

工序合并: (一)95電箱工序合并;

(二)底盤長筋工序合并;

廢料利用: (三)三角立柱廢料減少;

(四)鉸鏈座廢料利用;

模具結構更改:(五)底盤長筋;

(六) 升降電機座 ;

產品結構更改: (七)理牌導柱雙卡簧改單卡簧。 |

(三)、現場改善的具體做法

|

改善前現狀 |

改善后效果 |

|

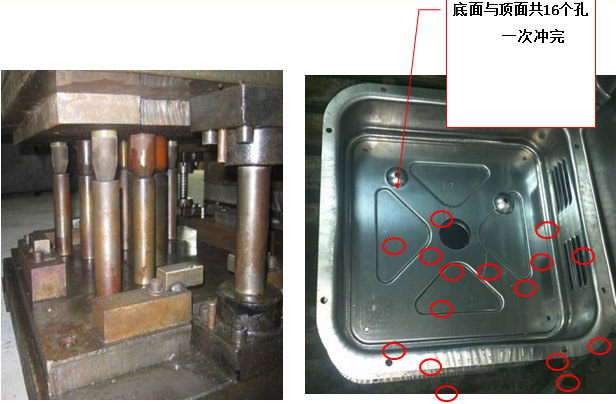

95電箱工序合并(前) :

95電箱工序多,生產效率慢,所用的機臺

都是大設備:63T,160T,油壓機,工序有6道工序

。而由于大設備相對費用高,公司配置不是很充足

,一直是公司的產能設備瓶頸。第一道工序、第

二道工序各沖8個固定孔.

|

改進:將兩道沖孔工序合并一起,模具進行改進。

效果對比:

95電箱第一道工序沖孔每小時產量6

0個,每月生產3500個,生產所需

工時為3500/60=58小時,裝模卸模

2小時;

產品單價:0.2元/個*3500=700/月

,電費:每小時大概8元*58小時=

464元/月。

共計:每月節省1164元/月。效率提升100%,設備利用率提高27.8%

改善后圖片附后: |

1、95電箱工序合并(后)

2、底盤長筋工序合并

|

改善前 |

改善后 |

效果對比 |

|

生產工序:開料-成形-沖螺絲孔-沖圓孔。 |

生產工序:開料-成形,減少2道工序。 |

原來生產40000條耗用工時182小時,現用工時110小時,效率提高39%。同時節約人工費400元,電費216元。 |

3、鉸鏈座廢料利用

|

改善前 |

改善后 |

效果對比 |

|

開鉸鏈座工序只是加工一個產品。 |

改為加工2個產品。 |

每月節約壓片的材料成本365元、人工費90元、電費21元,效率提升80%。 |

4、三角立柱廢料減少改善

|

改善前 |

改善后 |

效果對比 |

|

為了降低損耗,降低成本,

提高員工待遇,開展了鈑金

廢料損耗的攻關,通過現場

調查,三角AB、CD立柱邊緣

廢料仍有節省空間,可以通

過改模節省一定的廢料損耗。

|

改小原材料訂料規格,再調整模具定位減少廢料面積。

|

三角CD:

將2.0*168*1293改

為2.0*168*1283。由攻關

前的538kg/1614元,減少

到466kg/1399元。

三角AB:

也由攻關前廢料

為1400kg/4200元,減少

到攻關后1325kg/3975元。

每月共節省440元。

整個鈑金廢料攻關方案預

計在4月15號完成,每月

可節省10000元 |

5、底盤長筋落料工藝改良

|

改善前 |

改善后 |

效果對比 |

|

底盤長筋沖裁成形后,需要工人用五金材料板從模腔中掏出來,不僅費時費力,而且不安全。 |

修改模具,將成型后的成品從模具底部掉下來。 |

底盤長筋之前生產效率

為600/H,改進后850/H,

提升了40%。 |

6、升降電機座工藝改良

|

改善前 |

改善后 |

效果對比 |

|

升降電機座沖裁成形后,需要工人用五金材料板從模腔中掏出來,不僅費時費力,而且不安全。 |

修改模具,將成型后的成品從模具底部掉下來。 |

升降電機座之前750/H,改進后1100/H,提升了46% 。 |

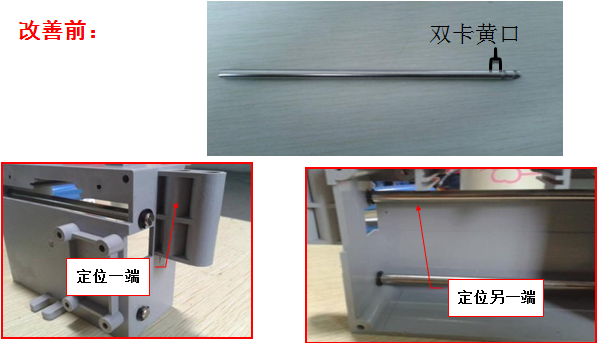

7、理牌導柱雙卡簧改單卡簧改良(前)

|

改善前 |

改善后 |

效果對比 |

|

原有我們裝配理牌時候,

裝配雙卡簧每個理牌用

時20秒,一臺機器4個理

牌用時80秒。但是實際上

理牌導柱除了雙卡簧以避

免導柱的兩個方向的滑動

。結構上有一塑膠件擋住

了導柱的一端。 |

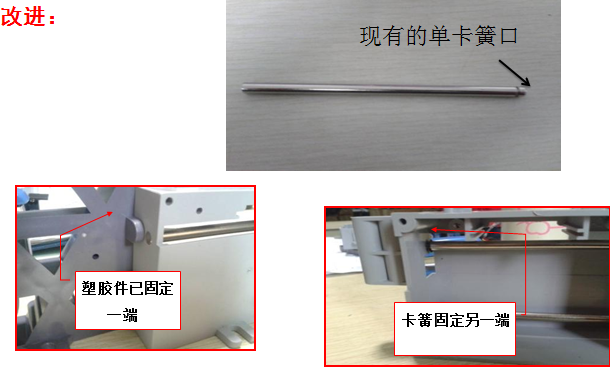

將雙卡簧設計改為單卡設計,利用結構上塑件固定導柱的一個方向,卡簧只需固定導柱的另一個方向。 |

啟用單卡簧后每個理牌在

裝配時可以節約6秒,按

一臺機4個理牌計算可以

節約24秒。該工位效率提

高比為24/80=30%。

同時每臺機節省卡簧8pcs。 |

返回頂部

159-8633-3189

在線留言