什么樣生產模式才是最適合企業的呢?,企業想要變革升級就需要考慮這些事情。廣州邦有道管理顧問協助您,從問題出發,尋找合適的精益生產管理模式。接下來,一起看看精益生產管理咨詢案例,看是否能為您提供參考依據。

三雄照明,一直致力于研發、生產、推廣高品質的綠色節能照明產品,為客戶提供全方位的照明解決方案和專業服務。隨著業務擴大,之前生產管理小問題也逐漸放大,想要改變這種現狀,就需要找專業精益生產管理咨詢公司。

邦有道管理咨詢接到三雄照明委托后,先是了解此次精益生產管理咨詢項目背景:

1、生產現場浪費嚴重,全員對質量與技改意識不強,導致產品返工或積壓,長時間無人處理;

2、生產車間布局不合理,沒有考慮工藝流程的走向,受各種現狀制約,導致生產效率低下;

3、夾治具落后,員工作業方法落后,甚至存在生產安全隱患;

4、因為產品研發或樣品制作時沒有可行的評估體系,導致大批量生產時又要更改,而造成大量呆滯,長期積壓在倉庫里無人處理。

根據上述問題,廣州邦有道管理咨詢公司提出導入精益生產管理咨詢模塊,其中具體解決策略如下:

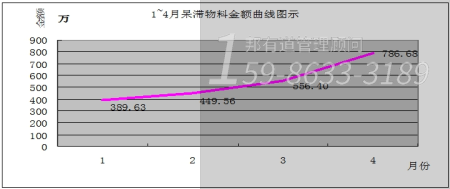

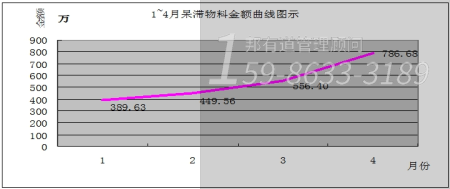

一、了解技術與質量問題,造成損失是多少。對于不清楚庫存呆滯情況,邦有道精益生產管理咨詢公司先查清楚整個廠區究竟有多少積壓在庫的呆滯品:什么型號、呆滯時間、呆滯數量、什么問題、處理方式?確定結果為:在庫呆滯產品共計達3245項,1月389.6萬、2月449.6萬,3月556.4萬,4月786.7萬;最高庫存周期48月以上。

在調查積壓庫存呆滯情況時,專業精益生產管理咨詢公司了解到總部了解誒庫存積壓物,但是沒人會注意,更不會引起重視。為了改變這種情況,邦有道管理咨詢師通過放大失控細節,導入危機意識,讓大家意識到嚴重失控的現狀即將導致的嚴重后果,聚焦大家共同重視技改與成本成本節約。

二、讓員工知道聚集技改的重要性。對于沒有開展合理化建議與技改活動,全員漠視的情況,精益生產管理咨詢公司成立技改攻關,在周例會上成立呆滯清理攻關小組,由負責照明廠的副總經理親自掛帥,PMC部主導,并制定月度下降指標10%;在全廠范圍內發布合理化建議,告知全員積極參與公司技改活動;制定并頒布合理化建議實施管理辦法、合理化建議申報表、合理化建議立項跟蹤表、合理化建議獎勵審核報批表,明確實施流程。

邦有道管理咨詢公司在改革期間,一直在思考如何將技改與合理化建議活動轉化為動作,從哪里開始呢?因此在接下來的步驟就從這方面進行。

三、開展、樹立典型。可以先看機加工車間流水線生產改造前后的對比:

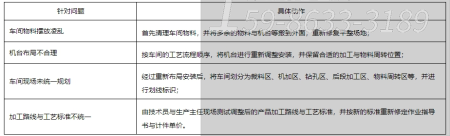

改善前現狀:

(1)車間布局不合理,機臺擺放凌亂;

(2)生產工序銜接不暢,做完上工序再拉至下工序,費時費力;

(3)數次搬運,導致生產周期長、并容易發生質量狀況。

改善后新的做法:

重新改造后的車間:

從機加車間的流水線生產式改造,解決了機加車間長期以來困擾的效率與質量管理難題,機加車間員工拍聲稱好,并在全廠范圍內開了一個好頭,其它的部門與員工,都開始“蠢蠢欲動、大顯身手”了!精益生產管理咨詢方案可以有序開展!

四、尋找突破口,掀起活動高潮。具體流程如下:

改善前現狀:

(1)有好的建議,員工不知道如何反饋,或者提出來了,也沒人解決,還不如不提;

(2)就算是生產員工自主改良了,也沒獎勵與肯定,許多現場能解決的問題,后來也不了了之……

(3)有些夾具,已經嚴重制約著生產效率,沒人問,沒人管。

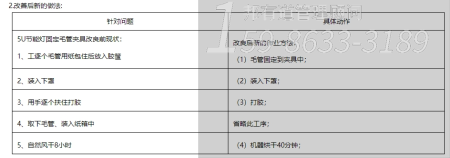

改善后新的做法:

沒有改良前,做此道工序時,許多員工都不愿意做,因為5U的節能燈管是比較大的產品,質量要求高、生產效率低,影響員工收入。改良后,生產效率提升2.8倍,工作又輕松,員工當然愿意做啦!

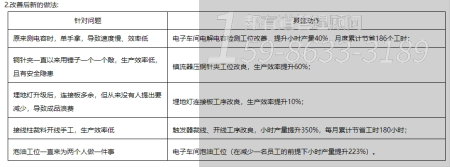

改善后新的做法(效果對比):

此例是員工現場提出來的一個合理化建議,準確來講,都不能算是技術改良的范疇,一個小小的動作,為什么效果卻這么明顯呢?值得我們管理人員的反思……

五、人人參與,自覺自發。

改善前的工作習慣:

(1)公司管理層從上到小,都不重視現場工藝改良;

(2)生產與技術“兩張皮”,各干各事;

(3)從來沒有開展過類似現場攻關的現場活動。

改善后新的做法:

經過一系列的現場工藝改善活動的開展,各車間加大了例會上的獎勵宣傳力度,許多員工都自主自發的積極參與進來了,主動提出了許多有實操性的現場合理化改良小建議,例如泡油的員工,在一人離職后,主動提出將原來兩個人的工作,由他一個人來承擔,為公司推行技改、節約成本、減員增效的活動積極出謀劃策!

同時,人均產值提升27.7%,庫存積壓直接下降23.0%,所以導入有效的精益生產管理咨詢,能夠協助企業管理升級,節省可控成本。若是貴司也有管理咨詢的話,可百度搜索“邦有道管理顧問”進行精益管理了解,或直接撥打管理咨詢熱線:159-8633-3189。