精益生產(chǎn)管理,是公司以最少的投入獲取顯著運(yùn)作的一種全新的生產(chǎn)管理模式,主要是以科學(xué)合理的制造體系來組織為客戶帶來增值的生產(chǎn)活動(dòng),縮短生產(chǎn)周期,是控制浪費(fèi)、降低成本的最有效的一種生產(chǎn)管理方式。若是企業(yè)在生產(chǎn)過程中制造成本居高不下,就需要了解一下精益生產(chǎn)管理咨詢,為企業(yè)升級(jí)改造做好準(zhǔn)備!

深圳市博勁恒是致力于筆記本電腦電池及適配器等筆記本周邊設(shè)備生產(chǎn)和銷售為一體的高新科技企業(yè),在筆記本電池及適配器近500余款,能夠確保客戶得到佳產(chǎn)品和優(yōu)服務(wù)的保證。但目前遇到一個(gè)問題:該公司的生產(chǎn)單位制造成本一直居高不下,為了改變這種情況,便在制定全年計(jì)劃時(shí)規(guī)定:要在去年的基礎(chǔ)上下降33.3%(除固定BOM成本以外的制造成本),即由19.5元/PCS下降到13元/PCS;并承諾,如達(dá)成此目標(biāo),年度獎(jiǎng)勵(lì)15萬給制造中心(最高獎(jiǎng)勵(lì)達(dá)60萬)。所有管理層都覺得就是煎水作冰,但他們也想委托專業(yè)管理咨詢公司尋找解決方案。

廣州邦有道管理顧問在接到博勁恒電子廠的訂單咨詢后,便到實(shí)地考察他們目前遇到的問題,根據(jù)實(shí)際情況提出具體的解決方案!

第一步,統(tǒng)計(jì)去年BOM外單位制造成本。該電子廠僅僅是制定了BOM外單位制造成本目標(biāo),但從哪些方面控制成本,沒有任何方向。因此,邦有道管理咨詢公司,在制定精益生產(chǎn)管理咨詢方面,先對(duì)比去年BOM外單位制造成本按月進(jìn)行統(tǒng)計(jì),其中發(fā)現(xiàn)非可控成本占大部分(廠房租金、固定資產(chǎn)折舊等),可控成本中可節(jié)省的金額非常有限(水、電費(fèi)、員工工資、管理人員工資、補(bǔ)料金額、各部門費(fèi)用),僅僅靠節(jié)流,此目標(biāo)絕對(duì)達(dá)不成(深圳的員工最低工資還在醞釀提高)。

所以,必須把思路和重心放在開源上,如果在相同的成本下,月產(chǎn)量能夠大幅度提升,目標(biāo)則可能達(dá)到。

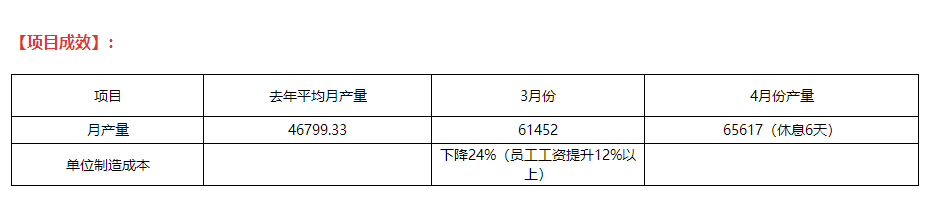

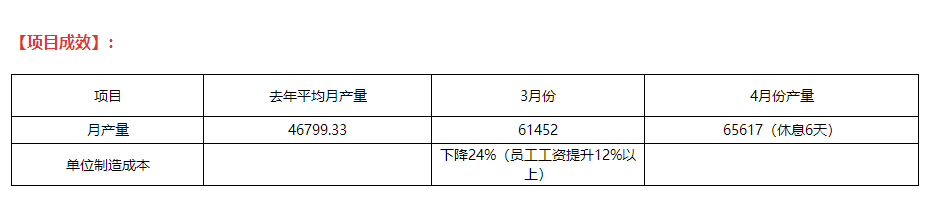

第二步,統(tǒng)計(jì)去年全年平均產(chǎn)量及人均小時(shí)產(chǎn)量。對(duì)于之前沒有統(tǒng)計(jì)過人均小時(shí)產(chǎn)量,只會(huì)統(tǒng)計(jì)月產(chǎn)量的情況,專業(yè)精益管理咨詢公司統(tǒng)計(jì)去年全年月平均產(chǎn)量和人均小時(shí)產(chǎn)量,并試算出,如月產(chǎn)量能達(dá)到65000臺(tái)以上,則BOM外制造成本可下降到13元/PCS以下。

第三步,分析影響月產(chǎn)量達(dá)成的原因。對(duì)于從來沒有制定月產(chǎn)量達(dá)成目標(biāo),更不會(huì)分析影響月產(chǎn)量達(dá)成原因的情況,邦有道益生產(chǎn)管理咨詢公司一進(jìn)廠便先分析影響原因:

其一,員工工作不積極的原因:各工序沒有制定目標(biāo),沒有進(jìn)行數(shù)據(jù)的統(tǒng)計(jì)及考核(無標(biāo)準(zhǔn)、無制約、無責(zé)任);

其二,產(chǎn)前準(zhǔn)備不及時(shí)且半成品流動(dòng)不及時(shí):沒有規(guī)定、且無人檢查、無考核(無標(biāo)準(zhǔn)、無制約、無責(zé)任);

其三,不良品多,造成返修多的原因:沒有作業(yè)規(guī)范、沒有不良控制目標(biāo)、無考核(無標(biāo)準(zhǔn)、無制約、無責(zé)任)。

第四步,制定改善月產(chǎn)量的方案。對(duì)于所有人只是知道生產(chǎn)很亂卻沒有改善方案的情況,專業(yè)管理咨詢師便根據(jù)實(shí)際問題制定具體解決方案:

(1)對(duì)于員工沒有生產(chǎn)積極性,專業(yè)管理咨詢師制定《月產(chǎn)量目標(biāo)達(dá)成軍令狀》:規(guī)定3月份電池產(chǎn)量目標(biāo)為 65000 臺(tái),完成產(chǎn)量低于最低目標(biāo)50400以下,對(duì)管理人員制定的目標(biāo)考核激勵(lì)標(biāo)準(zhǔn);制定《組裝車間勞動(dòng)競(jìng)賽》:在組裝車間各班組中導(dǎo)入周評(píng)比、日評(píng)比動(dòng)作。

(2)對(duì)于產(chǎn)前無準(zhǔn)備卻轉(zhuǎn)工序情況,邦有道專業(yè)精益管理咨詢制定《組裝產(chǎn)前備料作業(yè)控制卡》:包括品質(zhì)排查、物料排查、人員排查等;制定《工序交接動(dòng)作控制卡》:規(guī)范了組裝-老化、老化—測(cè)試 、測(cè)試—包裝工序的流轉(zhuǎn)動(dòng)作。

(3)對(duì)于不良品不進(jìn)行控制,而是由下工序處理的情況,專業(yè)管理咨詢公司制定《外觀不良橫向控制獎(jiǎng)懲標(biāo)準(zhǔn)》。

第五步,針對(duì)以上動(dòng)作進(jìn)行反復(fù)執(zhí)行并復(fù)盤。對(duì)于之前沒有復(fù)盤的動(dòng)作,精益生產(chǎn)管理咨詢公司規(guī)定每天統(tǒng)計(jì)不良品,以天為單位對(duì)上工序進(jìn)行考核,同時(shí)裝配提前1天進(jìn)行物料、夾具、樣品排查,有異常馬上提報(bào),裝配每2個(gè)時(shí)將完成的半成品轉(zhuǎn)到下工序。

第六步,執(zhí)行動(dòng)作的推行,總結(jié)并且及時(shí)修正。針對(duì)之前規(guī)定無人關(guān)心的結(jié)果的情況,邦有道管理咨詢規(guī)定具體解決方案:每天數(shù)據(jù)進(jìn)行統(tǒng)計(jì),在看板上進(jìn)行公布;每周的數(shù)據(jù)進(jìn)行匯總后由各相關(guān)人員簽名確認(rèn),在早會(huì)上進(jìn)行宣布并排名、發(fā)獎(jiǎng);每周進(jìn)行攻關(guān)方案的總結(jié)和檢討。

第七步,對(duì)于制造成本難以控制,但還有員工生產(chǎn)積極性不高的原因,無考核的情況導(dǎo)致他們無明確的目標(biāo),無論在工作崗位上是好是壞都是一樣的工資。對(duì)此,邦有道管理咨詢?cè)谝陨蟿?dòng)作的基礎(chǔ)上,將動(dòng)作進(jìn)行延伸,形成各工序的績(jī)效考核方案。

經(jīng)過一段時(shí)間精益生產(chǎn)管理咨詢,博勁恒電子廠單位制造成本在一個(gè)月內(nèi)下降下降24%,月產(chǎn)量提高67.7%,員工工資提升12%以上。在短時(shí)間內(nèi),該電子廠能夠獲得如此大的成效,更多是因?yàn)樗麄兡軌蛘业綄I(yè)管理咨詢公司,制定整套適合該企業(yè)的精益生產(chǎn)管理方案。

所以想要在如何競(jìng)爭(zhēng)激烈的市場(chǎng)獲取一席之地,就要確保企業(yè)生產(chǎn)管理在各個(gè)方面都沒有任何問題,當(dāng)然,想要實(shí)現(xiàn)管理升級(jí),還是需要專業(yè)管理咨詢公司的協(xié)助。就像博勁恒電子廠在邦有道協(xié)助下,單單一個(gè)月,單位制造成本在一個(gè)月內(nèi)下降下降24%,月產(chǎn)量提高67.7%,想要實(shí)現(xiàn)年計(jì)劃從遙不可及到觸手可及!若是貴司也有管理咨詢的話,可百度搜索“邦有道管理顧問”進(jìn)行精益管理了解,或直接撥打管理咨詢熱線:159-8633-3189。